Una piccola rivoluzione che connette la vita

Nella vita moderna esiste un'invenzione apparentemente insignificante ma onnipresente che ha cambiato profondamente la nostra vita quotidiana: la cerniera in nylon. Dalle valigie all'abbigliamento sportivo, dagli zaini alle tende, questo tipo di elemento di collegamento composto da fili di plastica e accessori metallici, con la sua leggerezza, resistenza e basso costo, è diventato un componente base indispensabile nella produzione globale. La sua nascita non solo ha risolto molti punti critici dei bottoni e delle fibbie tradizionali, ma ha anche continuato ad evolversi in quasi cento anni di sviluppo, diventando un classico esempio di combinazione tra design industriale e scienza dei materiali.

I. Dal metallo al nylon: la rivoluzione materiale delle cerniere

Il prototipo della cerniera può essere fatto risalire alla fine del XIX secolo. Tuttavia, i primi prodotti erano per lo più realizzati in metallo, che presentava gli svantaggi di essere pesante, soggetto alla ruggine e ad alto costo. Fu solo negli anni ’30, quando la statunitense DuPont inventò il nylon, che l’industria manifatturiera delle cerniere fu testimone di una trasformazione rivoluzionaria. Nel 1940, la società giapponese YKK fu la prima a realizzare la produzione industriale di cerniere in nylon. Riscaldando e sciogliendo la resina di nylon, estrudendola in filamenti e poi intrecciandoli in cinghie di catena e combinandoli con tiretti in metallo o plastica, ha creato il primo prodotto con cerniera leggero.

L'applicazione del materiale in nylon ha completamente trasformato le proprietà delle cerniere: rispetto acerniere in metallo, cerniere in nylonsono più leggeri del 40%, la loro resistenza alla corrosione è stata migliorata per resistere a un test in nebbia salina di 500 ore e i costi di produzione sono stati ridotti di quasi due terzi. Durante la seconda guerra mondiale, le cerniere in nylon guadagnarono rapidamente popolarità grazie alla loro adattabilità ai requisiti di leggerezza dell'abbigliamento militare. Le sole forze armate statunitensi hanno acquistato oltre 100 milioni di cerniere in nylon per la produzione di uniformi. Questo periodo è anche conosciuto nel settore come il "periodo dei dividendi di guerra delle cerniere".

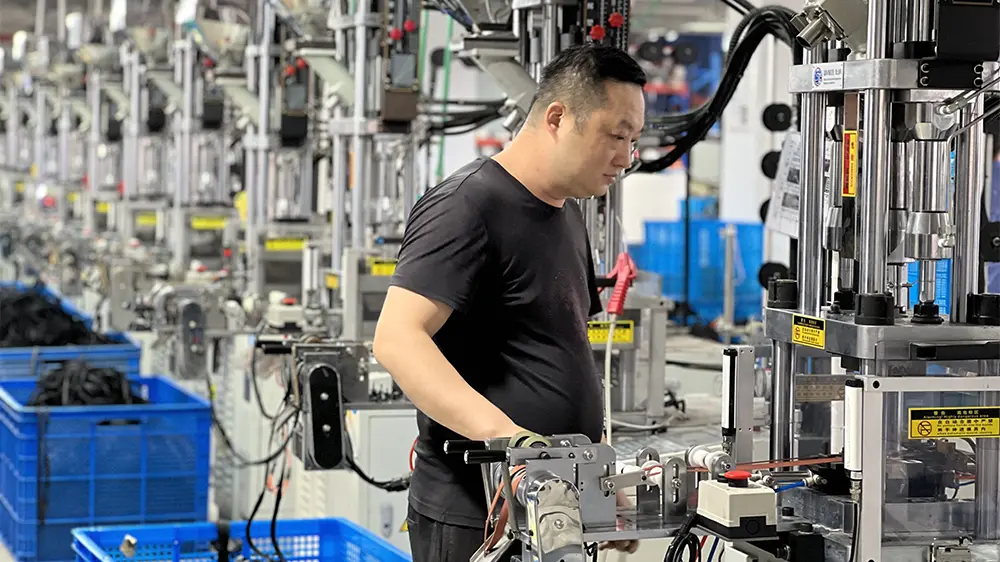

II. Produzione di precisione: il codice di produzione delle cerniere in nylon

Una cerniera in nylon qualificata deve passare attraverso 12 processi principali e la sua precisione di produzione è paragonabile a quella degli strumenti di precisione. Innanzitutto, nella produzione del filamento di nylon, controllando la temperatura dell'estrusore (solitamente tra 250 e 280 ℃) e la velocità di trazione, si garantisce che l'errore del diametro di ciascun monofilamento di nylon non superi 0,02 mm. Poi arriva la fase di tessitura della cintura a catena. Una speciale macchina per maglieria in ordito a doppia base di aghi viene utilizzata per tessere il filamento di nylon in una cinghia di base con fori dei denti uniformi. La spaziatura dei fori dei denti deve essere mantenuta entro un intervallo accurato di 0,8-1,2 mm.

Il processo più cruciale è lo stampaggio a iniezione. Una macchina per lo stampaggio a iniezione ad alta velocità viene utilizzata per iniettare resina di nylon fusa nei fori dei denti della cinghia a catena, che vengono immediatamente raffreddati per formare i denti della cerniera. Questa fase richiede un controllo preciso della pressione di iniezione (tipicamente 80-120 mpa) e del tempo di raffreddamento (0,8-1,2 secondi) per garantire la resistenza e la consistenza dei denti della cerniera. Infine, dopo aver assemblato le linguette, i fermi superiori e inferiori e altri accessori e aver superato il test di trazione (le cerniere in nylon standard devono resistere a una forza di trazione laterale di ≥ 200 N), possono diventare prodotti qualificati.

III. Potenziamento della scena: penetrare ogni aspetto della vita

Le cerniere in nylon, con il loro eccellente rapporto qualità-prezzo, sono diventate i connettori preferiti in molti campi. Nel campo dell'abbigliamento, le cerniere in nylon sottili e leggere trovano largo impiego nell'abbigliamento sportivo e nei piumini. La loro natura morbida può prevenire l'attrito della pelle. La cerniera in nylon impermeabile raggiunge la resistenza all'acqua IPX5 applicando un rivestimento in TPU sulla superficie della tracolla a catena, rendendola una caratteristica standard per gli impermeabili da esterno.

Nel campo dei bagagli, la cerniera in nylon ispessito (con un diametro del dente della catena ≥ 1,5 mm) può resistere ad aperture e chiusure frequenti. In combinazione con il design antifurto, diventa una garanzia di sicurezza per le valigie. La cerniera invisibile in nylon, nascondendo la tracolla a catena nell'interstrato di tessuto, offre un aspetto semplice ed elegante per borse di fascia alta.

Nel settore industriale, le cerniere in nylon resistenti alle alte temperature (in grado di resistere a temperature fino a 150 ℃) vengono utilizzate nei coprisedili automobilistici e negli indumenti protettivi industriali. Le cerniere in nylon ignifugo soddisfano i requisiti di sicurezza dei luoghi pubblici come i sedili della metropolitana e gli interni degli aerei aggiungendo ritardanti di fiamma. Secondo le statistiche, ogni anno nel mondo vengono prodotte oltre 50 miliardi di cerniere in nylon, con una media di oltre 7 chiusure lampo per persona utilizzate ogni anno.

Iv. Tendenze future: evoluzione continua guidata dalla tecnologia

Con lo sviluppo della scienza dei materiali e della produzione intelligente, le cerniere in nylon si stanno muovendo verso una direzione più funzionale ed ecologica. In termini di innovazione dei materiali, la cerniera in nylon a base biologica utilizza materiale PA56 ottenuto da amido di mais fermentato, che riduce le emissioni di carbonio del 30% rispetto al nylon tradizionale e ha iniziato ad essere applicato nei marchi di fast fashion. Le cerniere in nylon modificate con grafene, aggiungendo polvere di grafene, conferiscono alle cerniere funzioni antibatteriche e conduttive e possono essere utilizzate in indumenti intelligenti.

In termini di miglioramento del processo, la tecnologia di stampa 3D può ottenere un design personalizzato dei denti della cerniera, soddisfacendo le richieste personalizzate. Il sistema di ispezione automatizzato, attraverso la tecnologia di visione artificiale, ha aumentato la precisione di ispezione delle cerniere a 0,01 mm, migliorando significativamente l'efficienza produttiva. In futuro, con l’integrazione della tecnologia Internet of Things (iot), le cerniere intelligenti in nylon dotate di chip RFID potrebbero diventare nuovi vettori per la tracciabilità dei prodotti e l’anticontraffazione.

Dal risolvere il compito ingombrante di abbottonare i vestiti al diventare una piccola unità di produzione intelligente, la storia dello sviluppo delle cerniere in nylon può essere considerata un tipico caso di "piccole invenzioni che cambiano il grande mondo". Questo componente di collegamento apparentemente semplice non solo incarna il progresso della scienza dei materiali, ma riflette anche la continua ottimizzazione della qualità della vita attraverso il design industriale. In futuro, con lo sviluppo approfondito della produzione ecologica e delle tecnologie intelligenti, le cerniere in nylon continueranno a connettere stili di vita più convenienti, rispettosi dell'ambiente e intelligenti nelle loro forme minuscole.

-